產品結構設計原則是產品結構設計中應遵循的基本思路和規則。這些基本規則使產品結構設計更加合理。產品結構設計的原則包括材料的合理選擇,合理結構的選擇,模具結構的簡化和成本控制等。

產品結構設計流程是針對產品的內部結構,機械部件的設計;一個好的產品必須首先是實用的,因此,產品設計是第一個功能,其次是形狀。產品功能的實現完全取決于優秀的結構設計。結構設計是機械設計的基本內容之一,也是整個產品設計過程中最復雜的工作環節。它在產品形成過程中起著至關重要的作用。 產品設計和開發的每個步驟都有完整的工作流程。以下是產品結構設計流程。

產品效果圖評審

產品效果圖出來后,需要對效果圖進行評審,包括結構的可行性、包裝方案、外觀顏色的搭配、零件的材料要求、功能是否可行、對產品功能及產品成本的影響等,如評審中發現問題,應及時提出修改意見,重做效果圖。

產品結構設計建模出圖

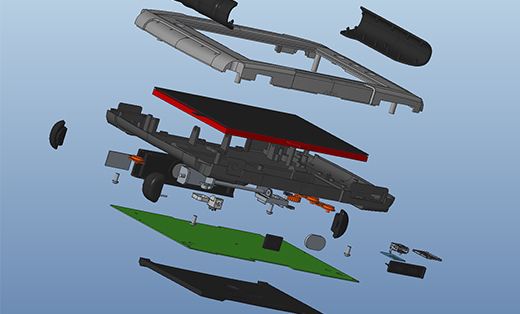

產品效果圖確定后,結構設計工程師需要效果圖,用PROE(或其它軟件)設計結構圖。如果有IGS文件則可以直接導入,如沒有則對應效果圖做結構圖,若在畫圖過程中發現在PROE上是不能做到,或是出不了模時應及時提出,看是否可以更改外觀要求。普通的結構圖應在5天內完成,復雜的結構圖應在7天內完成。造型中的結構設計和繪制成工程圖紙,也就是將草圖的外殼及內部結構進行整過圖紙的轉換,大小尺寸的精確標注、加工工藝的技術要求、產品材料的選用等,都要在結構設計中完成。

產品結構設計圖詳審

產品結構圖做好后,需要組織項目人員一起進行結構圖評審,詳審內容包括產品外形與結構的沖突、材料的選用及結構方面是否與模具有沖突等,并寫好產品評審報告。如果沒有問題,評審完成后可安排手板制作,如需要供應商打樣的零件,要打樣回來準備做手板。

樣機模型制作

按照以上產品結構圖的嚴格要求,進行采購原材料,進行零、部件的加工生產、產品的組裝調試、最后生產出樣機模型。樣機完成后還需按照安規要求做相關的測試,包括性能、裝配、結構、噪音、跌落等測試,并與設計輸入對比后進行設計變更。

最后,產品樣機測試合格后,還要發樣給客戶,而且還要測試。通過信息的反饋后在進行第二次及第三次的設計變更后就可以試產量產了。

產品試生產數量一般為50到100個單位。看具體情況。在這個階段,結構工程師或多或少都要去生產線,具體去多少次都要看產品的試生產情況,試產后,產品測試可能需要在一些地方進行修改。經過基本修改后,產品毫無問題后可以進入批量生產階段。

產品批量生產

經過許多改模,檢查和修改后,所有問題都已在批量生產之前得到解決。如果沒有問題,大規模生產過程產品結構設計師師可不用參與。